潜孔钻名称因冲击器(高风压低风压)潜入孔底而得名,其他钻机没有。

潜孔钻机特点:凿岩原理和重型凿岩一样,是间歇冲击岩(矿)石,连续回转,不同的是潜孔钻机的冲击机构一潜孔冲击器装于钻杆的前端,潜入孔底,活塞直接冲击钻头,且随钻孔的延伸,不断推进。潜孔钻机不像凿岩机接杆钻进那样,能量损失随钎杆接头增多而增加,因它的钻杆不传递冲击能,故冲击能量损失小,因此可打更深的孔。由于冲击器深入孔内作业,工作面噪声大大降低.且钻孔精度较高。

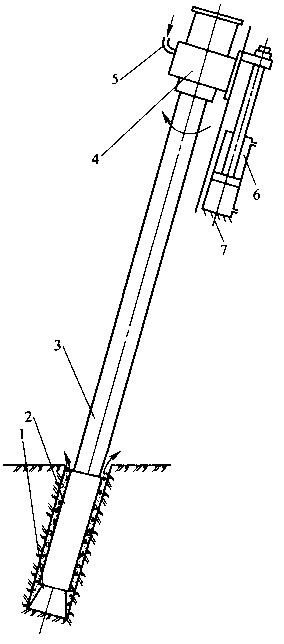

潜孔钻机组成:它由钻头1、冲击机构(冲击器)2、钻杆3、回转机构4、气接头与操纵机构5、调压机构6、支承调幅与升降机构7组成。其中1、2、3合称凿岩钻具,由钻杆,球齿钻头及冲击器组成。至少要两根钻杆接杆钻进。 潜孔钻钻机原理:由调压机构6完成推进力大小的调节,以高效完成钻孔工作,用空压机做主力利用高压空气为动力做功,压缩空气冲击机构2中的活塞完成冲击钻头1的冲击动作,并由回转机构4实现回转动作钻头回转只是用来更换位置,避免重复破碎。钻机的升降与调幅由机构7完成。相当于调整机架高度,机架不高的,钻杆也不可能高。各种动作由操纵机构5来控制。支承机构可以是支架或钻车。钻孔过程中形成的岩屑(粉),则由流 经钻杆与孔壁之间的气体或水排至孔外。空压机,给动力和吹渣渣。压缩气体经过钻杆进入冲击器,而后从钻头排出,排出的废气被用来排碴工作原理:正常钻进时,通过冲击器的振动冲击作用,带动偏心钻具进行钻孔,钻进时由于离心力及摩擦力的作用,偏心轮朝外偏出从而达到扩大孔径的目的,再通过稳杆器的冲击带动套管跟进,钻孔产生的岩粉通过稳杆器上的键槽吹出孔外。钻孔结束后,通过反转,使偏心轮收拢提出套管,套管留在孔内护壁而成孔。 套管的跟进是通过潜孔锤锤击连接在套管上的管靴,同步跟进。跟管的不需要反转退,直接往上提就行了。特有的锥度。变径设计,钻孔时如出现碎石和泥土卡死现象,钻机上提时锥度变径可以减少上提阻力、极大降低了冲击器提不出来的故障发生。偏心钻具工作原理: (1)偏心跟管钻进的工作原理

钻机注意事项:合理的轴推力潜孔凿岩也主要是靠钻头的冲击能量来破碎岩(矿)石,因此,潜孔凿岩不需要很大的轴推力。轴推力过大,不仅易产生剧烈振动,还会加速硬质合金的磨损,使钻头过早损坏;轴推力过小,则钻头不能与岩(矿)石很好地接触,影响冲击能量的传递效率,甚至导致冲击器不能正常工作。

1公式计算,2算不来就用合理经验,a考虑钻进部件(含钻具和回转供风机构)的自重施于孔底有一个力(向下钻时为正,向上钻时为负),它会影响合理轴推力的大小。同时,在钻进时钻杆与孔壁之间还有摩擦阻力,所以,潜孔钻机必须设有调压机构,以便调节施于钻具上的作用力(推力)。b.考虑钻具的回转速度 钻头每冲击一次,只能破碎一定范围的岩石。当钻具转速过高时,在两次凿痕之间,势必留下一部分未被冲击破碎的岩瘤,使回转阻力矩增大,钻具振动加剧,钻头磨损加快,不仅降低了钻进速度,甚至造成夹钻事故;当转速过低时,则可能产生重复破碎现象,因没有充分利用钻头的冲击能量,钻速降低。钻具的最优转数应当根据钻头两次冲击之间既不留岩瘤,又不产生重复破碎来确定。然而,这个合理的转角与钻头直径、岩石性质、冲击能量、冲击频率、轴推力、钻头结构以及硬质合金片(柱)的磨损程度等诸多因素有关,很难做出准确的计算,通常只能根据生产经验和实验方法确定。